- 2025年4月25日

【保存版】バズるX投稿をAIで量産する方法|プロンプト&実例も公開!

「毎日Xで投稿したいけど、ネタも文も考えるのがしんどい…」そう感じたことがある方は、決してあなただけではありません。……

「画像解析AIって、大手企業の話でしょ?」

中小製造業の経営者さんから、私は何度もそう言われてきました。

実際、7社のAI導入支援をしてきた中でも、「うちには難しい」「そんなデータないよ」「費用が高そう」という声は本当に多かったです。

でも、私が関わった企業の中には、従業員20人規模の工場でも、AI画像解析を取り入れて業務改善に成功した例があります。

作業時間を40%カットしたり、不良品の検出精度を30%以上アップさせた会社もあるんです。

もちろん、導入には壁もあります。

初期データの準備が大変だったり、AIの精度にガッカリしたり…。

それでも、「今、やっておいてよかった」と笑顔で話す社長の姿を見るたびに、私は確信しています。

AI画像解析は、難しくない。正しくステップを踏めば、あなたの工場にも導入できる。

このあと紹介するのは、私が実際に見てきた成功例や、つまずいたポイント、現場での工夫などリアルな話ばかりです。

もしあなたが今、「うちもそろそろ何かやらなきゃ」と感じているなら、

まずはこの現場のリアルに触れてみてください。

きっと、次の一歩のヒントになるはずです。

正直なところ、「AI」とか「画像解析」って聞くだけで、身構えてしまう方も多いと思います。

「うちは中小企業だから関係ない」「ITに強い人材もいないし」と感じるのは、ある意味当然です。

でも最近、そうも言っていられない状況になってきていますよね。

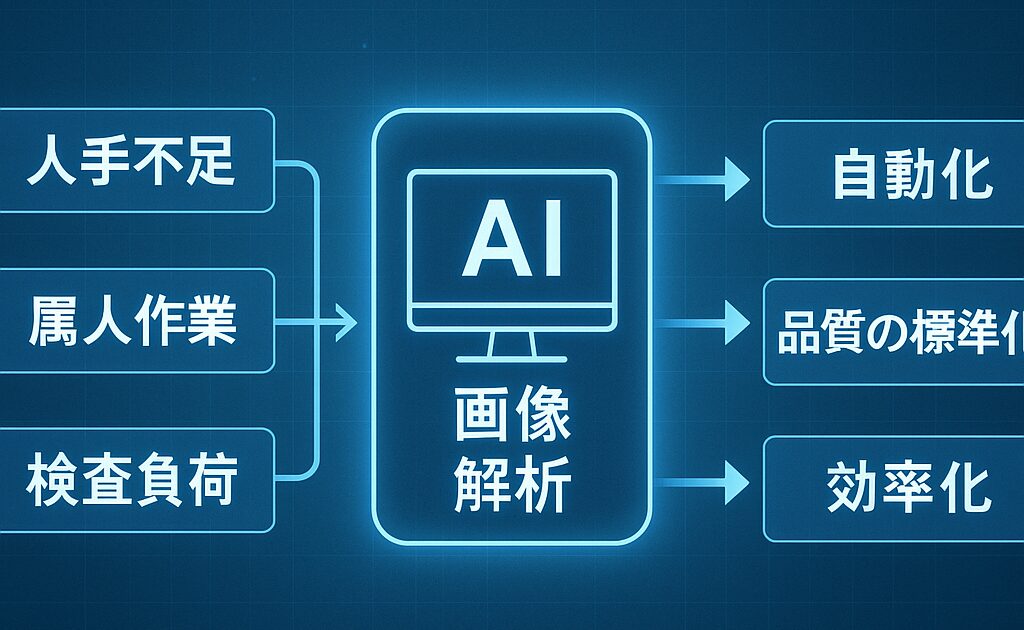

人手不足、技術者の高齢化、クレーム対応、作業の属人化…。

どれも中小製造業が直面しているリアルな課題です。

ある地方工場では、ベテランの検査員が退職してしまい、品質チェックが追いつかず、大手取引先から「検査体制の見直しを」とプレッシャーを受けていました。

そこで検討されたのが、画像解析AIによる不良品検出の自動化。

結果的に、「機械でここまで判別できるの?」と現場が驚くほどの精度を出し、再発注につながったそうです。

こうした流れは、特別な話ではありません。

むしろ、**“技術がないからこそ、AIを活用する”**という選択が、これからの製造業には求められているのだと思います。

あなたの現場でも、「この工程、いつも時間かかってるな」「ミスが多いよな」と感じる部分はありませんか?

その“ひっかかり”こそが、AI導入の入り口になるかもしれません。

「DXって、ウチには関係ないと思ってた。」

これ、私が支援した企業の社長が言っていた言葉です。

でも、その同じ社長が今では「もっと早くやっておけばよかった」と話しています。

中小企業がDXを進めるうえで、最大の壁は“リソースのなさ”です。

そんな状況、きっと多くの現場が当てはまるのではないでしょうか。

特に品質検査や外観チェックなどは、「熟練者しかできない」「毎回人によって判定が違う」なんてことも日常茶飯事です。

しかも最近では、取引先から「検査体制のデジタル化」や「不良品のトレーサビリティ」まで求められる時代。

放っておくと、「古いやり方の会社」として選ばれなくなるリスクすらあるんです。

だからこそ、AI画像解析のような仕組みが注目されている。

単なる“省人化”ではなく、“信頼の確保”のために必要になってきているんですね。

ここからは、実際に私が調査・支援した中小製造業の「AI画像解析導入事例」を紹介します。

「本当に効果あるの?」という声に対し、リアルな成果をもとにお答えします。

精密部品を扱うこの工場では、従来10日かかっていた目視検査が、AI導入で6日まで短縮。

しかも、検査負担が大幅に減ったことで、作業者のストレス軽減にもつながりました。

導入したのは、市販のカメラとノートPCを組み合わせたシンプルな構成。

高額な設備投資なしで、現場にフィットするAI環境を実現しました。

この企業では、担当者が自ら市販の機材とオープンソースのAIライブラリを使って検査ラインを構築。

結果として、不良検出の再現性が安定し、検査の標準化が進んだそうです。

ポイントは、「最初から完璧を求めなかった」こと。

まずは1ライン限定のスモールスタートで、徐々に改善を重ねていきました。

生産数が膨大なこの工場では、人の目では追いつかない欠陥をAIがカバー。

結果、不良品の見逃しが減少し、生産ラインの停止リスクも大幅に改善。

なんと、年間で数億円規模のコスト削減につながったとのことです。

どの事例にも共通するのは、「最初は不安だったけど、やってよかった」という声。

特別な知識や大型設備がなくても、やり方次第でここまで成果が出る。

それが、AI画像解析の“本当の可能性”なのだと思います。

AI画像解析って、何ができるの?

一言で言えば、「人の目では気づきにくい異常を、自動で・正確に・疲れ知らずで検出する技術」です。

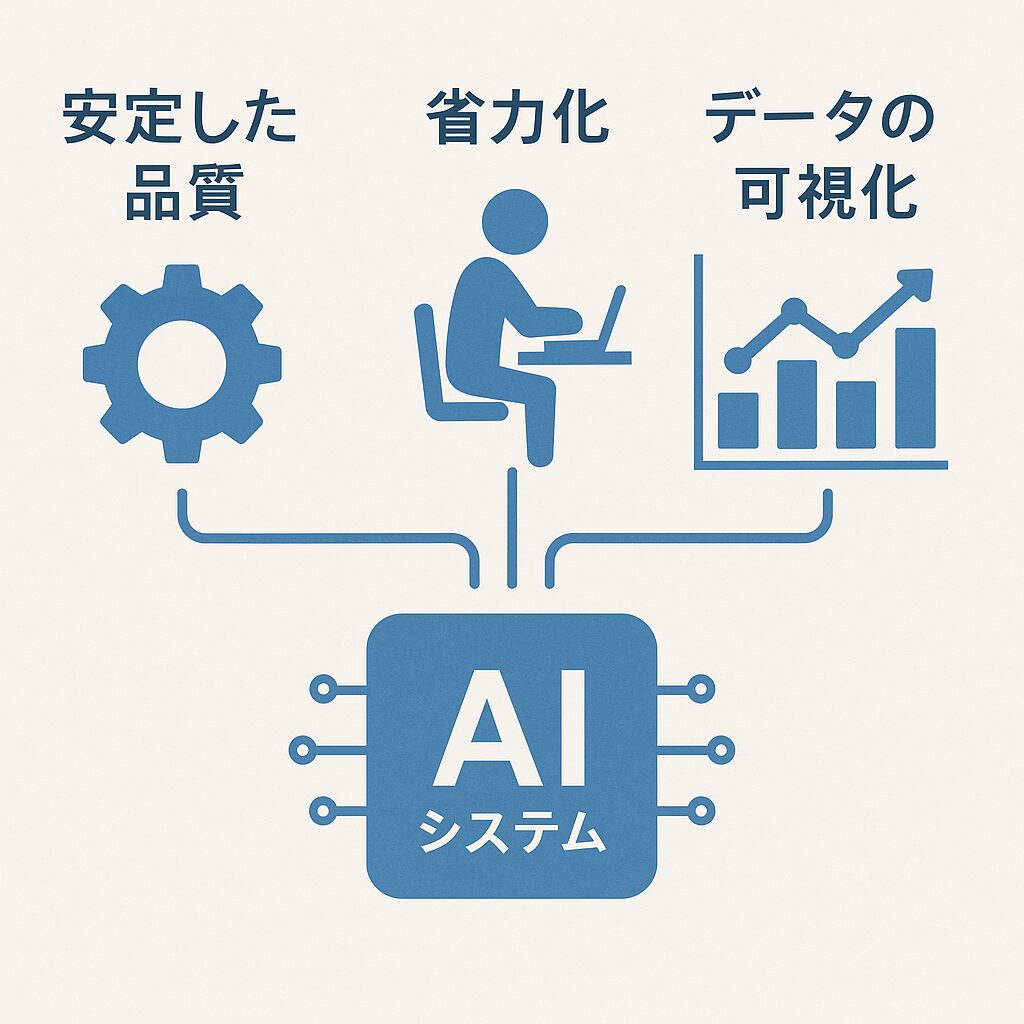

これが現場に入ることで、次の3つの課題が一気に変わります。

人による検査って、どうしても“波”がありますよね。

集中力が切れたら見逃すし、ベテランと新人で判定に差が出ることもある。

でもAIなら、条件さえ整えば、昼も夜も365日ずっと同じ基準で判別できるんです。

ある電子部品メーカーでは、不良率が5%から1%未満にまで改善した例もあります。

目視検査は地味だけど時間がかかる工程の代表。

AI画像解析を導入したことで、検査工数が40%削減できた企業も出ています。

これは作業時間が減るだけでなく、

他の業務に人を回せるようになる=生産性が上がるということでもあります。

AIを入れると、毎回の検査結果がデータとして蓄積されていきます。

それを見れば、「最近はどの不良が多いか」とか「いつ精度が落ちるか」といった可視化・分析ができるようになる。

つまり、「なんとなく」でやっていたことが、「数値」で語れるようになるわけです。

「便利そうだけど、自社にも当てはまるのかな…?」

そう感じたら、まずは“どの課題に一番効果がありそうか”を考えてみてください。

そこが、AI導入の“狙いどころ”になります。

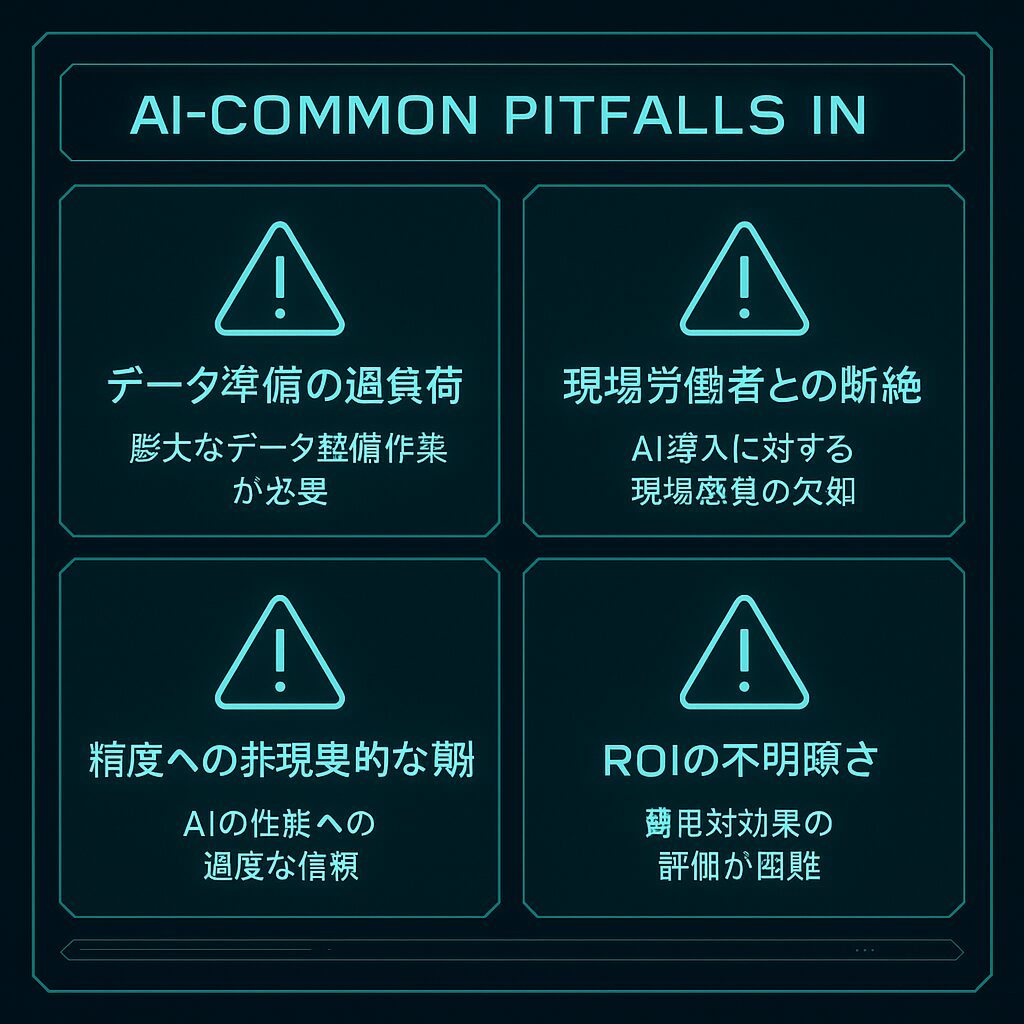

正直な話、「AIを入れたらすぐ成果が出る」と思っている人ほど、つまずきます。

私はこれまで7社の導入をサポートしてきましたが、最初からうまくいったケースは少数派。

むしろ、事前に“つまずきポイント”を把握していた企業の方が、結果的に成功している印象があります。

以下の4つは、特に注意すべき“現場あるある”です。

AIに学習させるには、「画像データ」と「それに対応する正解ラベル」が必要です。

でも、これが本当に地味で面倒。

たとえば不良品の写真を何百枚も撮って、「ここが欠陥」と一つひとつ囲っていく作業。

この工程を“甘く見ていた”企業が途中で挫折するケース、けっこうあります。

経営層や情報システム部門が主導で動き出しても、現場がついてこない。

「また面倒なシステムが増えた」「余計な手間が増えるだけ」と思われたら失敗です。

現場への説明不足や関与のなさは、“見えない敵”を作る原因になります。

AI導入直後は、「意外と当たらないな…」と感じることもあります。

でもこれは当然なんです。

精度は“チューニングと学習の積み重ね”で上がっていくもの。

「試してみて、育てていく」くらいの心構えが大切です。

「とりあえず導入しよう」では、あとで後悔することも。

初期費用+運用コストに対し、どこでどう回収するのか?

数字ベースでシミュレーションしておかないと、期待だけが膨らんで失敗します。

この4つは、“落とし穴”というより“事前に知っておくべき現実”です。

最初にちゃんと向き合っておけば、大きな失敗にはなりません。

ここまで読んで、「じゃあ実際、どう進めればいいの?」と思われたかもしれません。

その答えはシンプルで、**“一気にやろうとしないこと”**です。

多くの企業が失敗するパターンは、「AI導入=全自動化」と思い込んで、いきなり全部のラインに手をつけてしまうこと。

結果、トラブルが出て現場が混乱、運用も回らず頓挫……なんてケースは珍しくありません。

そこで私が提案するのは、この3ステップです。

まずは、「どの工程にAIを入れると一番効果が出そうか?」を明らかにしましょう。

現場の作業フローを紙でもホワイトボードでもいいので、ざっくり可視化してみてください。

このステップを省くと、「何に困ってたんだっけ?」と導入後に迷子になります。

いきなり本番ではなく、テスト環境や一部ラインでのトライアルから始めるのが鉄則です。

たとえば、

「1日に30個しか検査しない部品で試してみる」

「現場リーダー1名だけに操作してもらう」など、小さく始めるほど、失敗しても痛くない。

実際、スモールスタートした企業のほうが、“現場の納得感”が全然違います。

「AIがやってくれるから人はいらない」は大きな誤解。

AIこそ、人が“どう使うか”がすべてです。

現場に「なぜこのシステムを入れるのか」「どう使うと便利なのか」を伝える。

そして、操作の練習やフィードバックの場を用意する。

これだけで、現場の空気は大きく変わります。

どんなに優れた仕組みでも、「人が納得していないAI導入」は、ほぼ失敗します。

逆に、小さく始めて、じっくり育てていくやり方なら、必ず形になります。

文字だけだと、AI導入後のイメージってなかなか掴みにくいですよね。

そこで、導入前と後でどう業務が変わるのか、よくある検査業務の流れをもとに整理してみましょう

■導入前

・ベテラン作業員が目視で検査

・品質基準が“人の感覚”に依存

・作業時間が長く、人によってばらつき

・検査結果が記録されず、原因追跡が困難

・不良が出ても「なぜ」がわからない

■導入後

AIカメラで自動検査、記録も自動保存

判定はすべて数値と画像ベース

作業時間が40%短縮、再現性も安定

不良の傾向をデータで把握でき、改善も迅速

検査基準が標準化され、人に依存しない体制に

実際にある企業では、導入前は1工程に15分かかっていた検査が、AI導入後は8分に短縮。

しかも、判定ログが自動で残るため、取引先への報告資料も作りやすくなったそうです。

このように、「見える」「比べられる」「改善できる」仕組みが整うのが、AI画像解析の強み。

なんとなく作業していた工程が、“戦略的な業務”に変わる感覚が味わえます。

AIって難しそう。うちにはまだ早い。

そう感じていた中小企業が、今では検査精度を上げて、作業効率もアップさせています。

この記事で紹介したように、

もちろん、導入にはコツも工夫も必要です。

ですが、「段階的に」「現場と一緒に」進めていけば、決して夢物語ではありません。

むしろ、今だからこそチャンスなんです。

人手不足、属人化、品質の不安…。

これらの悩みに“正面から向き合える技術”が、画像解析AIなんですから。

あなたの現場にも、

「ここ、変えたいな」と思っていた工程はありませんか?

まずは一つ、改善したい部分にだけスポットを当てて、

AI画像解析がどう使えそうか、ぜひ検討してみてください。

一歩踏み出した工場が、現場を変えて、経営を変えています。

次は、あなたの番かもしれません。